实现大型锻件质量控制应满足的锻造工艺条件

作者:admin

发布时间:24-01-11

点击量:1382

大型锻件的质量主要表现在纯净性、均匀性和致密性三方面,其中任一项不足都会影响产品质量,而形成缺陷。大型锻件的内部质量要求很高,不仅要求做机械性能和晶粒度检验,而且要求做超声波探伤检查。当缺陷超过限度,不能满足技术条件要求时,致使产品报废。因此,控制缺陷的超标是保证产品质量的关键。对大型锻件的热塑性加工过程进行科学控制,消除锻件中的缺陷,保证良好的组织和性能,获得优质产品是控制锻造的目标。

生产大型锻件用的钢锭内部一般存在着三类原始缺陷,即孔洞类缺陷、固体类缺陷和气体类缺陷 。针对上述不同形式的缺陷,综合研究锻造过程中大型锻件变形规律、夹杂行为、内部缺陷及其损伤发展过程和材料高温力学性能,系统分析有效压实孔洞性缺陷、合适的变形量范围、控制变形载荷、变形速度、变形温度以及采用合理的工、辅具等综合影响效果,提出实现大型锻件锻造质量控制应满足的工艺条件。

1.大型钢锭内部主要缺陷及锻造特点

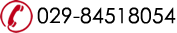

大型钢锭在注锭、凝固过程中,由于其本身特性钢锭内部不可避免的产生缺陷,其主要存在形式如表1所示。

综合研究结果和生产实践证明,良好的锻造工艺可以消除或改善钢锭中大部分原始缺陷。在锻造过程中,材料内部孔洞型缺陷的变化存在二重性,表现为缺陷在外力作用下既有可能扩展,又有可能在高温扩散、再结晶的作用下逐渐减小、焊合,甚至已出现的缺陷还可重新修复,并且强度不会降低,而其具体成因条件目前尚未见过有关报导。因此,制定大型锻件锻造工艺时应保证有效地消除孔洞型缺陷,防止缺陷损伤发生,还可用于修复已生产或使用报废的产品。对于固体型缺陷,铸态粗晶可以通过变形细化并重结晶,析出物可以被打碎而弥散并作为形核基等。塑性夹杂、偏析和异金属可通过锻造使其形貌合理。合理的锻造工艺可以避免产生混晶和消除夹杂边缘的裂纹。对于气体型缺陷,一方面可以在高温变形及重新加热过程中部分扩散溢出,另一方面则靠恰当的锻后热处理来改善。在锻件内部,虽然气体含量极少,但是气体原子可向微孔洞等缺陷处“富集”,致使氢害形成。因此,通过锻造减少孔洞型缺陷,使固体型缺陷改变形貌及分布合理,则可增加基体材料对氢致裂纹的抵抗能力。

2.制定质量控制锻造工艺应满足的条件

大型锻件最常用的成形工序是镦粗和拔长。针对大型锻件的锻造特性,研究表明影响其质量的工艺要素如下:

2.1 有效压实孔洞,防止缺陷损伤发生

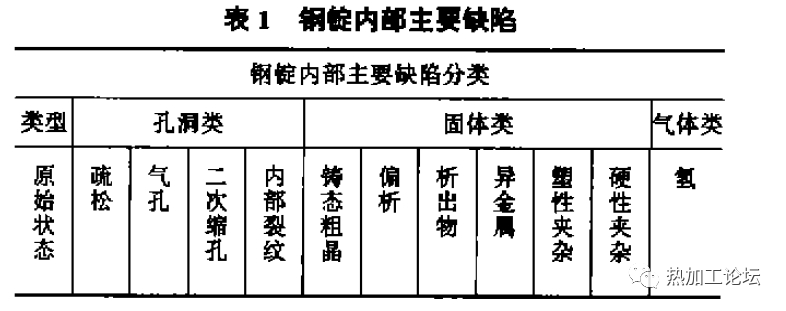

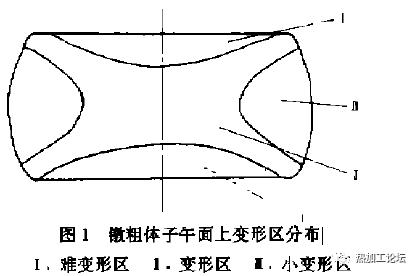

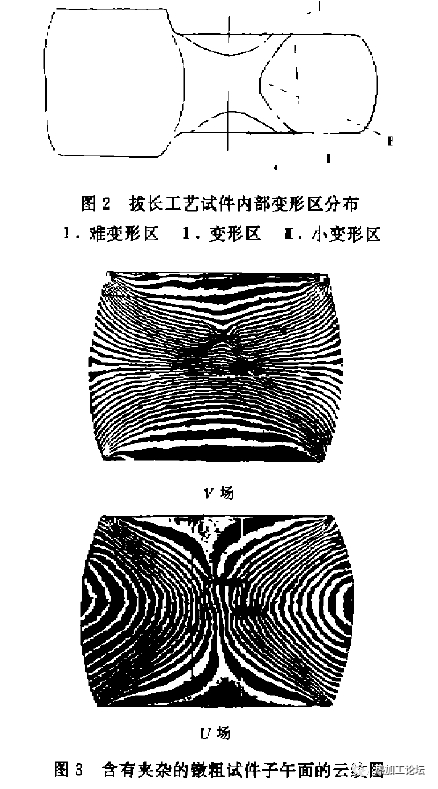

镦粗体子午面上变形区分布如图1所示,拔长工艺试件内部变形区分布如图2所示。其共同特点是:在正常变形条件下,难变形区的形状和大小基本不变化,变形集中于心部,在难变形区和变形区交界处,形成了一狭窄的剪切梯度带。与砧面接触的难变形区中的孔洞型缺陷在单一镦粗和拔长工序中无法闭合,必须依靠其它工序来消除。镦粗和拔长工序的合理匹配,是保证消除孔洞型缺陷的有效手段。但是,单一工序变形量并非越大越好。图3为含有夹杂的镦粗试件子午面的云纹图。由图可知,缺陷周围存在着较大的应力集中。当变形量增大时,缺陷间的局部应力集中急剧增大,非常容易引起缺陷损伤发生,生成新的裂纹 试验得出镦粗变形时应保证高径比H/D>0.6,拔长变形时高砧比H/>0.58为宜。

图4中,0~ε1为变形初始阶段,通过变形可使钢锭中的孔洞、疏松和硬性夹杂边缘的裂纹控制为最小;ε1~ε2为建议选择的锻造工作范围;ε2~ε3范围内,塑性夹杂被压成片状,在夹杂边缘产生裂纹;ε3~ε4区间,塑性夹杂被挤入裂纹并使夹杂相连、聚合,致使探伤超标ε4~ε5范围,夹杂被压成几段,可作为报废品改锻的补救工作范围;应变量再增大,大于ε5超过材料变形极限,基体将断裂。

由于钢锭情况和变形工艺等不同,图4中各阶段所需的应变量相差较大,该图定性描述了消除材料内部缺陷的工作范围。虽然许多因素如应力、应变速率等都影响着ε1~ε5之值,但其规律是一致的。对于某一特定工艺,可通过实验确定各阶段的应变值范围,根据其具体工艺目的要求,选择应变量。

2.3 控制最大载荷,保证变形方式不变化

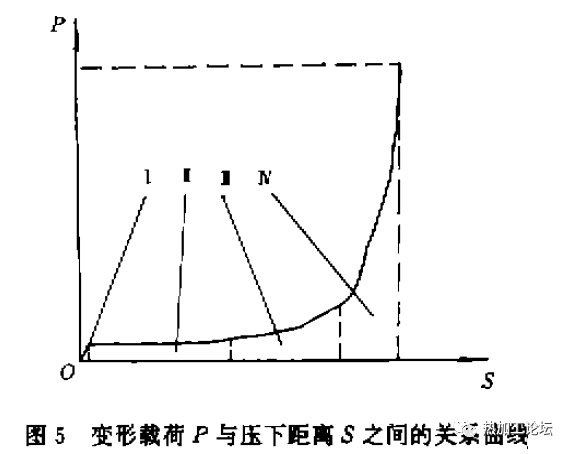

在镦粗和拔长工艺中,控制初始应变速率小于0.0001S-1,其变形载荷P与压下距离S之间的关系如图5所示。由图可知,Ⅰ区变形初始为理想弹性变形,载荷与变形按比例增加;Ⅱ区变形处于稳定流动状态,载荷基本保持恒定;Ⅲ区载荷逐渐增大,此时试件与砧面接触面积逐渐变大;Ⅳ区载荷急剧增大,这是由于试件内部变形方式发生了变化,即由压缩变形为主转变为剪切变形,大多缺陷在此范围产生。镦粗和拔长压下率越大,变形分布越不均匀。因此,制定工艺时需控制变形最大荷载,使其比正常塑性流动所加载荷稍大即可。

2.4 压机速度的制定应兼顾质量与效率

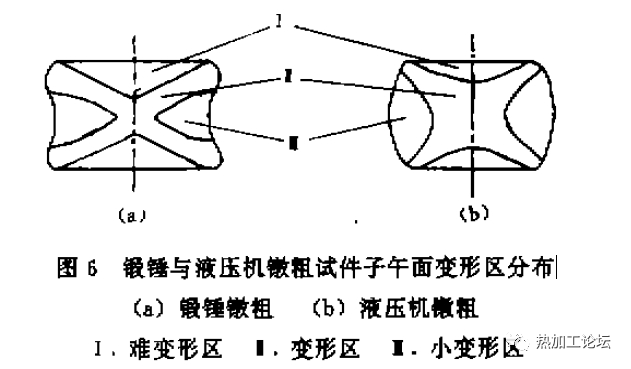

锻压机械的加载速度直接影响着砧面与工件之间的摩擦状况,关系着晶粒组织在变形过程中能否完成再结晶,因而影响着材料内部变形方式和载荷大小。在同样温度、变形量、同种材料等条件下,锻锤与液压机镦粗试件子午面变形区分布如图6所示。由图可知,压下速度快的锻锤镦粗试件,其心部变形区面积小,与砧面接触的难变形区面积大,二区之间剪切梯度加剧。

在锻压生产中,压下速率慢、成形效率低,变形较均匀。压下速度快,变形不均匀,特别是Ⅰ 、Ⅱ区交界处速度梯度更加明显,形成了所谓的“剪切带”,材料易出现加工硬化。对含有夹杂、孔洞等缺陷的非均质材料,在二相界面由于变形能力不同,很容易导致应力集中,加之锻件金属组织不易充分再结晶,因此交界处非常容易形成剪切裂纹,致使局部破坏。因此,在制定工艺时,变形速度的选取应避免变形体内部形成激烈剪切带。

2.5 温度范围的选取应关注局部温度变化

温度是影响组织变化、裂纹产生方式的重要因素之一。高温变形过程中,裂纹产生有三种类型:(1)夹杂处基体形成孔洞,孔洞长大,直至汇合;(2)夹杂与基体脱开形成孔洞,然后沿其界面扩展到基体,直至断裂。(3)裂纹萌生于晶界,并沿晶扩展,直至断裂。温度高裂纹萌生早但不易扩展,温度低裂纹萌生晚但易扩展。导致上述现象的原因是由于温度变化,夹杂和基体材料的变形性能改变。

由于变形能的大部分将转化为热能,致使变形体温度升高,特别是由于变形不均匀,局部温度升高过大,高温区萌生的裂纹极易在低温区中扩展,导致材料发生损伤,对产品质量带来巨大隐患。制定工艺时,不仅要考虑合理的始、终锻温度,而且应充分考虑由于变形致使局部温度剧烈升高引起的不良后果。

2.6 “合适” 的工、辅具

使用合适的工、辅具不仅可提高成形效率,而且可提高成形质量。例如,镦粗过程中,使用凹砧、平砧、凸砧,材料内部变形分布规律相差甚远。在生产饼类件时,终锻成形时采用套圈镦粗,不仅外观质量好,而且可提高产品内部质量。但是,使用工、辅具时应防止重成形而忽视了对锻件内部质量的影响。如使用马杠扩孔,变形量过大易引起内部缺陷损伤。

3.生产性考证

根据上述质量控制思想制定的锻造工艺已用于第一重型机械集团公司生产300MW核电特大型管板,西安重型机器厂生产模块等大型锻件,取得了巨大成功,效果显著。

4.结论

影响大型锻件产品质量的因素众多,组织大型锻件的生产是一复杂的系统工程。要得到合格的大型锻件产品,应同时满足上述条件。目前其有效途径是通过计算机综合分析,比较各影响因素,有效地排除各种隐患,制定获得较好综合效果的生产工艺。

来源:《锻压技术》,如涉及侵权,请联系删除!!!